Kotły z podajnikiem ślimakowym typu EKR

Urządzenie nie spełnia wymogów klasy 5, w związku z tym od dnia 01-07-2018 r. nie może być już sprzedawane na terenie RP.

Dostępne są nadal dla niego elementy wymienne, urządzenia sterujące oraz dokonujemy ich remontów.

Skontaktuj się z nami jeżeli potrzebujesz którykolwiek z tych elementów.

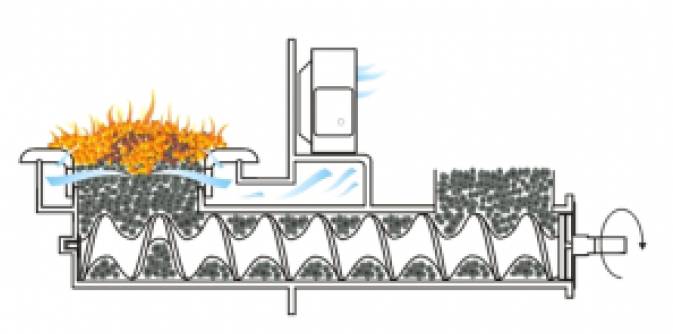

Kocioł typu EKR jest nowoczesnym kotłem sterowanym elektronicznie z retortowym podajnikiem ślimakowym opalanym eko-groszkiem. Paliwo spala się w małym palniku z automatycznie sterowanym załadunkiem paliwa oraz regulowaną ilością powietrza wprowadzanego do komory spalania.

Dzięki zastosowaniu nowego dwusystemowego sposobu spalania polegającego na zgazowaniu paliwa w pierwszym etapie z jednoczesnym spalaniem produktów suchej destylacji w drugim etapie uzyskano bardzo dobre wyniki w trzeciej klasie (najwyższej) czystości spalin potwierdzonych świadectwem badania na „znak bezpieczeństwa ekologicznego” wydanym przez Instytut Chemicznej Przeróbki Węgla.

Obsługa kotła ogranicza się do nasypywania paliwa i do usunięcia popiołu raz na kilka dnia, a kocioł może pracować bez zatrzymywania przez cały sezon grzewczy.

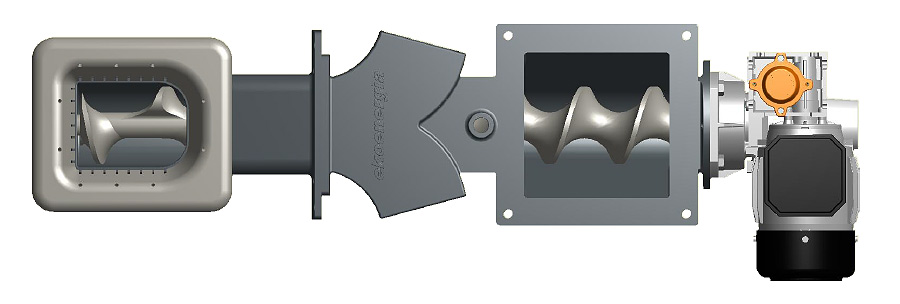

Palnik retortowy

Palnik na paliwo stałe z podajnikiem ślimakowym nowej generacji jest rozwiązaniem pozwalającym na stosowanie szerokiej gamy paliw w postaci sypkiej i granulatu od 0-32mm. Paliwem zasadniczym jest węgiel w granulacji 0-32mm (od miałów do groszków). Palnik bez zmian konstrukcyjnych pracuje również bez zarzutu na bio-paliwach jak pellety, zrębki i zboża.

Konstrukcja nowej dyszy palnika i zastosowanie nowego sposobu podawania paliwa pozwala na stosowanie paliw tzw. trudnych, np. węgle z wysoką liczbą rogi (spiekalnością), które to tworzą spieki w palenisku.

Palnik retortowy odporny na korozję.

Do konstrukcji podajnika wykorzystujemy żeliwo szare, natomiast ślimak wykonany jest z żeliwa sferoidalnego, wpływa to na zwiększenie odporności na korozję. Ma to ogromne znaczenie przy użytkowaniu różnej wilgotności paliw zawierających siarkę przyspieszając korozję. Zastosowanie żeliwa wpływa na zmniejszenie głośności pracy podajnika i wykazuje mniejszą tendencję do przekazywania drgań na pozostałe elementy kotła.

Rodzaje paliwa

Zalety kotła

Kotły typu „EKR” bez wężownicy schładzającej mogą być stosowane wyłącznie w układzie centralnego ogrzewania systemu otwartego zgodnie z PN-91/B-02413.

Kotły wyposażone w wężownicę schładzającą i zawór bezpieczeństwa o mocy do 300 kW mogą pracować w układzie zamkniętym z naczyniem przeponowym (wg) wymagań przewidzianych w PN-EN 12828.

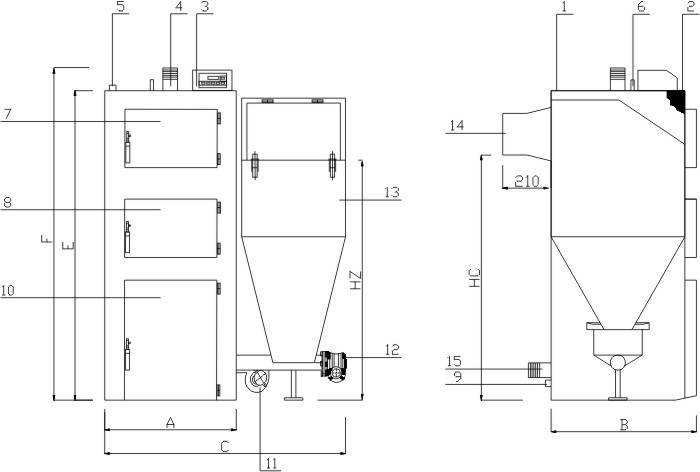

| 1. Korpus 2. Izolacja termiczna 3. Sterownik 4. Króciec zasilający 5. Mufka 6. Czujnik 7. Wyczystka górna 8. Drzwiczki paleniskowe | 9. Mufka 10. Popielnik 11. Dmuchawa 12. Zespół podający paliwo 13. Zasobnik na paliwo 14. Czopuch 15. Króciec powrotny |

Podstawowe wymiary kotłów EKR (mm)

| EKR 15 | EKR 20 | EKR 25 | EKR 38 | EKR 50 | EKR 75 | EKR 100 | EKR 150 | EKR 200 | EKR 250 | EKR 300 | EKR 350 | EKR 500 | |

| A | 520 | 570 | 570 | 660 | 670 | 790 | 920 | 920 | 1230 | 1330 | 1330 | 1330 | 1430 |

| B | 630 | 630 | 630 | 730 | 830 | 1100 | 1300 | 1640 | 1640 | 1730 | 1870 | 1970 | 2160 |

| C | 1170 | 1170 | 1170 | 1170 | 1270 | 1350 | 1840 | 1980 | 2850 | 2850 | 2850 | 2850 | 2950 |

| E | 1340 | 1340 | 1420 | 1420 | 1600 | 1540 | 1580 | 1580 | 1580 | 1580 | 1580 | 1680 | 1830 |

| F | 1400 | 1400 | 1480 | 1480 | 1660 | 1600 | 1650 | 1650 | 1650 | 1650 | 1650 | 1750 | 1900 |

| HC | 1050 | 1050 | 1050 | 1050 | 1330 | 1160 | |||||||

| HZ | 1100 | 1100 | 1100 | 1200 | — | 1200 |

Dane eksploatacyjne Kotłów EKR

| Typ kotła | J.m | EKR 15 | EKR 20 | EKR 25 | EKR 38 | EKR 50 | EKR 75 | EKR 100 | EKR 150 | EKR 200 | EKR 250 | EKR 300 | EKR 350 | EKR 500 |

| Moc cieplna | kW | 15 | 20 | 25 | 38 | 50 | 75 | 100 | 150 | 200 | 250 | 300 | 350 | 500 |

| Orientacyjna wielkość powierzchni ogrzewanej w zależności od izolacji cieplnej budynku | 0,1 kW/m2 | 80 – 150 | 130 – 200 | 150 – 250 | 250 – 380 | 380 – 500 | 500 – 750 | 750 – 1000 | 1000 – 1500 | 1500 – 2000 | 2000 – 2500 | 2500 – 3000 | 3000 – 3500 | 3500 – 5000 |

| 0,14 kW/m2 | 70 – 110 | 90 – 140 | 110 – 180 | 180 – 270 | 270 – 360 | 360 – 550 | 550 – 700 | 700 – 1100 | 1100 – 1450 | 1450 – 1800 | 1800 – 2150 | 2150 – 2500 | 2500 – 3600 | |

| 0,16 kW/m2 | 60 – 100 | 80 – 120 | 100 – 160 | 160 – 240 | 240 – 310 | 310 – 470 | 470 – 650 | 650 – 950 | 950 – 1250 | 1250 – 1550 | 1550 – 1900 | 1900 – 2200 | 2200 – 3100 | |

| Sprawność kotła | % | 82,1 – 84,7 | ||||||||||||

| Maksymalna temp. wody | oC | Temp. maksymalna – 90° C, minimalna – 50° C | ||||||||||||

| Dopuszczalne ciśnienie robocze | MPa | 0,15 | 0,20 | 0,25 | ||||||||||

| Pojemność zbiornika paliwa | kg | 230 | 230 | 230 | 230 | 230 | 230 | 270 | 350 | 350 | 400 | 500 | 600 | 800 |

| Wymagany ciąg spalin | Pa | 20 | 25 | 25 – 35 | 41 | |||||||||

| Wysokość komina | m | 5 | 5 | 5 | 5 | 5 | 7,5 | 8 | 9 | 10 | 10 | 10 | 10 | 10 |

| Przekrój komina | cm2 | 400 | 400 | 400 | 540 | 540 | 620 | 650 | 750 | 1050 | 1250 | 1520 | 2020 | 2400 |

| Wymiary czopucha | mm | 180 – 180 | 180 – 180 | 180 – 180 | 180 – 180 | 180 – 180 | 250 – 250 | 250 – 250 | 250 – 250 | 250 – 300 | 300 – 350 | 400 – 450 | 450 – 450 | 500 – 500 |

| Średnica zasilania powrotu | mm | 50 | 50 | 50 | 50 | 50 | 65 | 80 | 80 | 100 | 100 | 120 | 120 | 120 |

| Masa zestawu | kg | 380 | 400 | 420 | 670 | 790 | 1150 | 1750 | 1950 | 2500 | 2650 | 2700 | 3350 | 3900 |

| Pobór mocy wentylatora | W | 80 | 80 | 80 | 80 | 80 | 160 | 160 | 240 | 240 | 520 | 520 | 520 | 520 |

| Napięcie zasilania | V | 230 | 230 | 230 | 230 | 230 | 230 | 230 | 400 | 400 | 400 | 400 | 400 | 400 |

| Paliwo | Węgiel kamienny asortyment groszek energetyczny 31,2 o granulacji 5-25 mm, o niskim pęcznieniu, wilgotności do 15 %, zawartości miału do 10 % i popiołu 4-8 % oraz temperatury spiekania się popiołu pow. 1150 oC. Zawartość części lotnych 28-40 % .Spiekalność RI max 10. | |||||||||||||

Kotły typu EKR są produkowane w różnych wersjach w zależności od potrzeb klienta. Jesteśmy w stanie umieścić nasze kotły w bardzo małych kotłowniach umożliwiających również swobodę w ich eksploatacji.

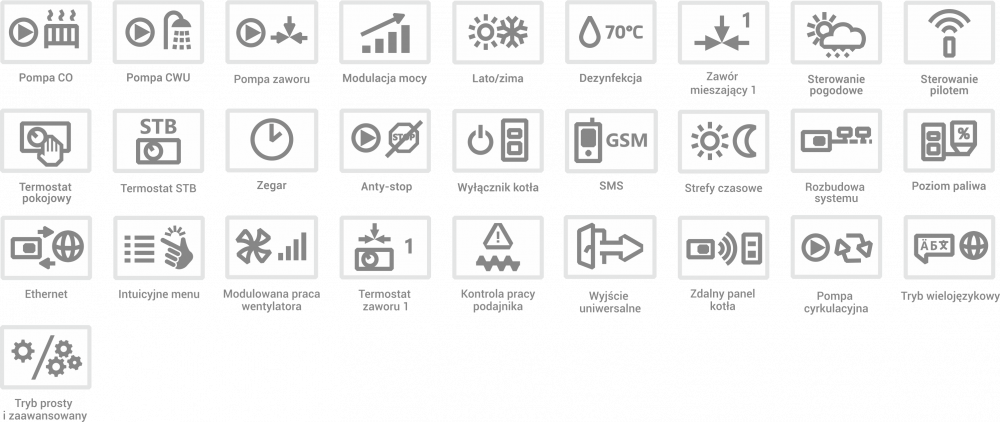

OXI BORD 760 (standard)

Automatyka kotłowa OXI BORD 760 to zaawansowane urządzenie przeznaczone do współpracy z kotłami wyposażonymi w system automatycznego podawania paliwa. Regulator cechuje oryginalny design oraz przejrzysty i kolorowy wyświetlacz, który wraz z innowacyjnym podejściem do budowy interfejsu obsługi wyznacza nowe standardy na rynku urządzeń przeznaczonych do nadzorowania procesu spalania w kotłach. OXI BORD 760 w swojej podstawowej wersji potrafi w pełni sterować pracą rozbudowanej instalacji grzewczej wyposażonej w pompę CO, pompę CWU, kompletny moduł zaworu mieszającego wraz z pompą zaworu oraz pompą cyrkulacyjną. Automatyka pozwala na precyzyjną regulację instalacji grzewczej zarówno w trybie pogodowym z wykorzystaniem krzywych grzewczych jak i w trybie czasowym, który umożliwia niezależne nastawy czasowe dla wszystkich obsługiwanych modułów. Urządzenie nie tylko reguluje pracą kotła i instalacji, ale również dba o bezpieczeństwo i wygodę obsługi dzięki takim funkcjom jak: ochrona przed Legionellą, kontrola ilości pozostałego opału, Anty Stop czy funkcji ochrony przed zamarznięciem. Automatyka wchodzi w skład całego systemu firmy BRAGER, dzięki czemu możliwa jest jej rozbudowa o obsługę 4 dodatkowych obiegów grzewczych wyposażonych w zawory mieszające, pompy zaworów i termostaty zewnętrzne. Dodatkowo system można poszerzyć o panele zdalne firmy BRAGER oraz moduł do obsługi układu przez Internet.

Automatyka kotłowa OXI BORD 760 to zaawansowane urządzenie przeznaczone do współpracy z kotłami wyposażonymi w system automatycznego podawania paliwa. Regulator cechuje oryginalny design oraz przejrzysty i kolorowy wyświetlacz, który wraz z innowacyjnym podejściem do budowy interfejsu obsługi wyznacza nowe standardy na rynku urządzeń przeznaczonych do nadzorowania procesu spalania w kotłach. OXI BORD 760 w swojej podstawowej wersji potrafi w pełni sterować pracą rozbudowanej instalacji grzewczej wyposażonej w pompę CO, pompę CWU, kompletny moduł zaworu mieszającego wraz z pompą zaworu oraz pompą cyrkulacyjną. Automatyka pozwala na precyzyjną regulację instalacji grzewczej zarówno w trybie pogodowym z wykorzystaniem krzywych grzewczych jak i w trybie czasowym, który umożliwia niezależne nastawy czasowe dla wszystkich obsługiwanych modułów. Urządzenie nie tylko reguluje pracą kotła i instalacji, ale również dba o bezpieczeństwo i wygodę obsługi dzięki takim funkcjom jak: ochrona przed Legionellą, kontrola ilości pozostałego opału, Anty Stop czy funkcji ochrony przed zamarznięciem. Automatyka wchodzi w skład całego systemu firmy BRAGER, dzięki czemu możliwa jest jej rozbudowa o obsługę 4 dodatkowych obiegów grzewczych wyposażonych w zawory mieszające, pompy zaworów i termostaty zewnętrzne. Dodatkowo system można poszerzyć o panele zdalne firmy BRAGER oraz moduł do obsługi układu przez Internet.

W urządzeniu zaimplementowano nowoczesny algorytm automatycznej regulacji procesu spalania Brager Expert . Wieloletnie doświadczenie i współpraca z jednostkami naukowymi pozwoliły na stworzenie pierwszego algorytmu regulacji wykorzystującego zarówno wiedzę ekspercką jak i nowoczesne mechanizmy obliczeniowe. Zadaniem algorytmu jest automatyczny dobór optymalnych nastaw pracy kotła, których wartość zagwarantuje dostosowanie aktualnej mocy do chwilowego zapotrzebowania na energię cieplną. Dynamiczny dobór parametrów pracy, pozwala na ciągłą pracę kotła, zmniejszenie emisji zanieczyszczeń i wydłużenie jego żywotności.

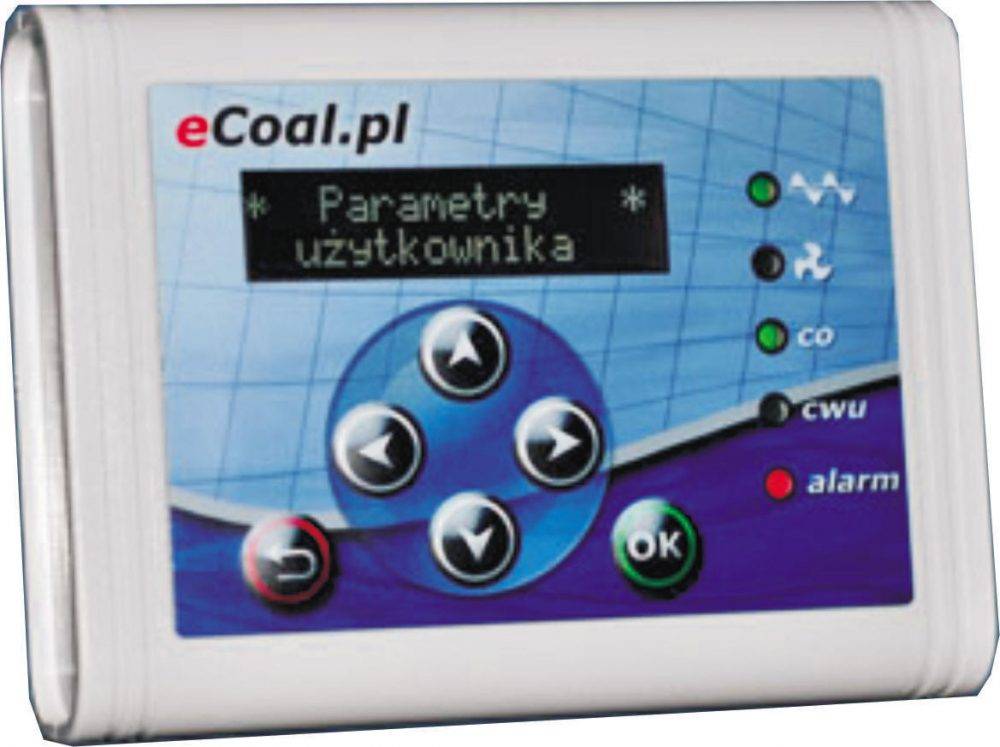

Sterownik adaptacyjny eCoal.pl v3.5

eCoal.pl jest sterownikiem przeznaczonym do sterowania kotłów wodnych na paliwo stałe. Sterowanie polega na ciągłej pracy dwóch regulatorów – jednego dostosowującego ilość podawanego paliwa do zapotrzebowanej mocy oraz drugiego dostarczającego ilość powietrza w sposób zapewniający optymalne spalanie. Sterownik powstał przy udziale Instytutu Chemicznej Przeróbki Węgla.

Ecoal (opcja – internetowy sterownik kotła)

Sterowanie ECOAL

Sterownik nie jest standardowym wyposażeniem kotła.

Istota innowacyjności

Sterownik umożliwia płynną regulację pracy kotła w zakresie od kilku kW do mocy znamionowej – stan podtrzymania jest stanem wyjątkowym pracy kotła.

Sterownik dobiera optymalną ilość powietrza potrzebną do spalania paliwa na podstawie analizy pomiarów temperatury spalin. Parametry spalania dobierane są automatycznie bez żadnych działań serwisowych, czy obsługowych.

Cobra

Regulator COBRA przeznaczony jest do obsługi kotła c.o. wyposażonego w podajnik retortowy (ślimakowy) lub tłokowy. Regulator steruje pracą dmuchawy w pełnym jej zakresie od 1 – 100%, załączeniem pompy obiegowej c.o., pompy c.w.u., podajnika paliwa. Dodatkowo regulator może współpracować z dowolnego typu termostatem pokojowym wyposażonym w wyjście przekaźnikowe beznapięciowe.

Regulator COBRA przeznaczony jest do obsługi kotła c.o. wyposażonego w podajnik retortowy (ślimakowy) lub tłokowy. Regulator steruje pracą dmuchawy w pełnym jej zakresie od 1 – 100%, załączeniem pompy obiegowej c.o., pompy c.w.u., podajnika paliwa. Dodatkowo regulator może współpracować z dowolnego typu termostatem pokojowym wyposażonym w wyjście przekaźnikowe beznapięciowe.

Dzięki rozbudowanemu algorytmowi pracy, regulator COBRA może oddzielnie sterować strefami czasowymi, w które jest wyposażony, dla temp. kotła i CWU. Użytkownik regulatora Cobra może samodzielnie dokonywać zmiany oprogramowania. Po podłączeniu regulatora do komputera dzięki łączu USB, komputer rozpozna regulator jako urządzenie masowe pendrive.

Zaburzenia w pracy kotła

Przyczyna | Co robić | |

| 1. Nagły wzrost temperatury i ciśnienia w kotle | – zamknięte zawory | – otworzyć zawory |

| – dmuchawa nie wyłącza się po osiągnięciu temperatury zadanej | – zresetować sterownik i ponowić próbę pod ścisłą kontrolą, (jeżeli dmuchawa nadal się nie wyłącza, to wyłączyć sterownik i zawiadomić serwis) | |

| 2. Dymi się z drzwiczek paleniska | – nieprawidłowo zamknięte drzwiczki | – docisnąć drzwiczki |

| – zanieczyszczenie sznura | – oczyścić sznurek | |

| – uszkodzony sznurek uszczelniający | – sznur uszczelniający wymienić na nowy | |

| 3. Nieosiągalnie wyznaczonej temperatury | – zbyt mała kaloryczność węgla | – dodać węgla o wyższej kaloryczności |

| – zbyt mała częstotliwość podawania paliwa | – zwiększyć częstotliwość podawania | |

| – zbyt mała dawka paliwa | – zwiększyć dawkę paliwa | |

| 4. Czarny dym z komina | – zbyt duża dawka paliwa | – zmniejszyć dawkę paliwa |

| – za duża częstotliwość podawania dawki paliwa | – zwiększyć przerwy między dawkami paliwa, aż do uzyskania przeźroczystego białego dymu | |

| 5. Dym w koszu zasypowym | – zablokowanie się rusztu na wskutek zlania się w grubą płytę żużla , którego następująca dawka nie może zepchnąć do pojemnika w popielniku | – zastosować opał o wyższej temperaturze topnienia żużla, lub zastosować preparat zapobiegający zlepianiu się żużla |

| – pełna szuflada pojemnika | – usunąć popiół | |

| 6. Dymienie się z drzwiczek paleniskowych | Brak ciągu kominowego – zatkany komin | – wyczyścić komin |

| – zanieczyszczony kocioł | – wyczyścić kocioł | |

| – nieuszczelniony czopuch tzw „fałszywe powietrze” | – uszczelnić czopuch przy wejściu do komina. W przypadku braku ciągu kominowego przy spełnieniu powyższych warunków zasięgnąć opinii kominiarza (może być zbyt niski komin, za mała średnica lub wpływ ukształtowania terenu oraz sąsiadujących budynków |

W 2008r. pojawiły się na krajowym rynku palniki retortowe nowej generacji o nazwie handlowej BRUCER (produkowane w oparciu o licencję IChPW), które umożliwiają efektywne spalanie węgli spiekających i poważne rozszerzenie bazy kwalifikowanych paliw węglowych dla “małej energetyki”. Podstawowa różnica konstrukcyjna w stosunku do konwencjonalnych palników retortowych i rusztowych polega na tym, że podawane paliwo nie jest dopychane przez tłok lub ślimak do warstwy żaru (co powoduje niekorzystne silne zagęszczanie paliwa) ale wypiętrzane i mieszane z częścią żaru, dzięki zastosowaniu podajnika ślimakowego z elementem odwrotnego zwoju w końcowej części ślimaka.

W 2008r. pojawiły się na krajowym rynku palniki retortowe nowej generacji o nazwie handlowej BRUCER (produkowane w oparciu o licencję IChPW), które umożliwiają efektywne spalanie węgli spiekających i poważne rozszerzenie bazy kwalifikowanych paliw węglowych dla “małej energetyki”. Podstawowa różnica konstrukcyjna w stosunku do konwencjonalnych palników retortowych i rusztowych polega na tym, że podawane paliwo nie jest dopychane przez tłok lub ślimak do warstwy żaru (co powoduje niekorzystne silne zagęszczanie paliwa) ale wypiętrzane i mieszane z częścią żaru, dzięki zastosowaniu podajnika ślimakowego z elementem odwrotnego zwoju w końcowej części ślimaka.

Wszystkie elementy palnika wykonane są z żeliwa o podwyższonej żywotności, wielokrotnie większej od stosowanych do tej pory spawanych palników stalowych. Dzięki wykonaniu palnika w postaci monobloku żeliwnego maksymalnie zredukowano drgania, zmniejszając do minimum poziom głośności pracy. Żeliwny ślimak to wielokrotnie większa trwałość i odporność na korozję, brak efektu zmęczenia materiału, odporność na wstrząsy cieplne i związane z nimi deformacje kształtu. Charakterystyczne wymiary palnika umożliwiają zainstalowanie go w większości istniejących kotłów, w miejsce konwencjonalnego palnika retortowego.

Innowacyjne rozwiązanie konstrukcji podajnika oraz specjalnie zaprojektowany układ kanałów powietrznych paleniska pozwalają spalać zarówno węgiel “groszek”, jak i “miał” (o uziarnieniu w zakresie 0-35mm) oraz ich mieszanki w dowolnym udziale, co zdecydowanie rozszerza możliwości zabezpieczenia surowcowego kotłów z tym palnikiem. Wyniki badań kotłów z palnikiem BRUCER wskazują na poważne możliwości technologiczne zwiększenia stopnia zabezpieczenia potrzeb “małej energetyki” poprzez np. uszlachetnianie niskokalorycznych i wysokosiarkowych miałów węglowych o zerowej zdolności spiekania (miał z kop. Piast) dodatkami wysokokalorycznych i niskosiarkowych groszków o wysokiej zdolności spiekania, nawet rzędu 45-55 według Rogi (groszki z kop. Jankowice, Sośnica i Brzeszcze). Żaden z badanych węgli – z oczywistych powodów – nie nadaje się do samodzielnego stosowania w konwencjonalnych palnikach retortowych. Nowe paliwa węglowe, będące mieszanką wyselekcjonowanych groszków oraz modyfikowanych wzbogaconych miałów, powinny zdecydowanie rozszerzyć ofertę paliw dla automatycznych kotłów retortowych nowej generacji.